آیا نگران خوردگی و آسیبدیدگی سطوح در محیطهای اسیدی هستید؟ ملات ضد اسیدی یک راهکار عملی برای محافظت سطوح است. در این مطلب با استفاده از اصطلاح «ملات ضد اسیدی» به شما نشان میدهم چگونه انتخاب، اجرا و نگهداری صحیح این ملات میتواند عمر سازه را افزایش دهد و هزینههای تعمیراتی را کاهش دهد — پس اگر نیاز به محافظت فوری یا تصمیمگیری متخصصانه دارید، ادامه مطلب را از دست ندهید.

ملات ضد اسیدی ترکیبی مهندسیشده برای مقاومت در برابر اسیدها، بازها و محیطهای خورنده است. کاربردهای آن از کف و دیواره مخازن ذخیره تا پوششهای ضدخوردگی در صنایع شیمیایی و مواد غذایی گسترده است. این نوشته جامع به شما کمک میکند تا با آگاهی کامل نوع مناسب را انتخاب کنید، روند اجرای استاندارد را بدانید و مشکلات رایج را بهصورت عملی حل کنید.

ملات ضد اسیدی چیست

ملات ضد اسیدی چیست و چرا در پروژههای صنعتی و ساختمانی اهمیت دارد؟ در این بخش تعریفی فنی، زمینههای کاربرد و اهمیت اقتصادی و ایمنی آن را بررسی میکنیم.

ملات ضد اسیدی به دستهای از ترکیبات پایه سیمانی یا پلیمری گفته میشود که با افزودنیها و مواد مقاوِم شیمیایی تقویت شدهاند تا در برابر حملات شیمیایی مثل اسیدها، بازها و محلولهای خورنده مقاومت کنند. این ملاتها معمولاً شامل بایندرهای خاص (مانند رزینهای فورانی، اپوکسی، یا سیلیکات پتاسیم) و پرکنندههای مقاوم شیمیایی هستند. در بسیاری از صنایع مانند پتروشیمی، صنایع غذایی، داروسازی، فولاد و تصفیه فاضلاب، تماس سطوح با مواد خورنده اجتنابناپذیر است؛ در نتیجه استفاده از ملات ضد اسیدی برای جلوگیری از خوردگی سازه، نشتی مواد خطرناک و هزینههای ناشی از توقف تولید ضروری است.

دلایل اهمیت ملات ضد اسیدی را میتوان در چند محور خلاصه کرد:

- حفاظت ساختاری: جلوگیری از تخریب بتن یا فولاد زیرین و افزایش دوام سازه.

- ایمنی: کاهش خطر نشت مواد شیمیایی و حفظ شرایط ایمن کاری.

- صرفهجویی اقتصادی: کاهش دفعات تعمیر و نگهداری و جلوگیری از توقفهای پرهزینه تولید.

- انطباق با استانداردها: بسیاری از صنایع ملزم به استفاده از پوششهای مقاوم در برابر اسید برای رعایت مقررات زیستمحیطی و ایمنی هستند.

مطالب مرتبط : سیستم لاینینگ GRP مخزن بتونی آب

در انتخاب ملات ضد اسیدی باید نوع خورنده (اسید یا باز و غلظت آن)، دما، سایش مکانیکی، شرایط رطوبتی و نیاز به انعطافپذیری در نظر گرفته شود. در ادامه، انواع ترکیبات، روشهای اجرا، معیارهای انتخاب و نکات فنی را بهصورت تخصصی و کاربردی بیان میکنیم.

انواع ملات ضد اسیدی و ترکیبات شیمیایی

ملاتهای ضد اسیدی بر اساس نوع بایندر و ساختار شیمیایی به چند دسته اصلی تقسیم میشوند. در این بخش با ویژگیهای هر دسته و ترکیبات متداول آنها آشنا میشویم و مثالهای کاربردی ارائه میدهیم.

دستهبندی رایج شامل:

- ملاتهای سیمانی اصلاحشده: پایه سیمان پرتلند یا پوزولانی که با افزودنیهای ضد اسیدی و پرکنندههای معدنی تقویت میشوند. این ملاتها برای محیطهای با اسیدهای ضعیف تا متوسط مناسباند و مزیت آنها هزینه کمتر و سهولت اجراست.

- ملاتهای فوران (Furan): پایه پلیمر فوران مقاوم در برابر اسیدهای معدنی قوی و حلالهای آلی است. معمولاً در صنایع شیمیایی و مخازن ذخیره کاربرد دارد. این ملاتها مقاومت شیمیایی بالایی دارند اما نیاز به کنترل دقیق دما و شرایط اختلاط دارند.

- ملاتهای اپوکسی: رزینهای اپوکسی با سختکنندههای مخصوص برای ایجاد پوششهایی با چسبندگی و مقاومت شیمیایی بالا. مناسب برای سطحهایی که علاوه بر اسید، در معرض سایش مکانیکی هستند. معمولاً لایهای و بهعنوان پرایمر و رویه استفاده میشود.

- ملاتهای سیلیکات پتاسیم (Potassium silicate): برای محیطهایی که نیاز به مقاومت در برابر اسیدهای آلی و برخی اسیدهای معدنی دارند کاربردی است. این ملاتها بهخصوص برای کفهای صنعتی مناسب بوده و دارای قابلیت خودترمیم در برخی شرایط هستند.

از نظر ترکیب شیمیایی، افزودنیهای رایج شامل رزینهای مقاوم، الیاف تقویتی، مواد پرکننده غیررطوبتگیر (مانند سیلیکا، آلومینا) و محافظهای پایداری حرارتی هستند. انتخاب ترکیب بسته به فاکتورهایی مثل pH محیط، دما، سیکلهای شستشو و حمله شیمیایی متناوب تعیین میشود. برای مثال، در محفظههایی که با اسید سولفوریک غلیظ در تماساند، ملاتهای فورانی یا اپوکسیهای مخصوص نسبت به ملات سیمانی برتری دارند. در هر پروژه باید آزمایشات نمونهکار (mock-up) و تست مقاومت شیمیایی انجام شود تا انتخاب نهایی بر اساس عملکرد واقعی صورت گیرد.

مطالب مرتبط : کفپوش آنتی استاتیک

خواص فیزیکی و شیمیایی و محدوده مقاومت اسیدی و بازی

شناخت دقیق خواص فیزیکی و شیمیایی ملات ضد اسیدی مبنای انتخاب و تضمین عملکرد بلندمدت است. در این بخش پارامترهای کلیدی مانند مقاومت شیمیایی، چسبندگی، نفوذپذیری و مقاومت در برابر سایش را بررسی میکنیم.

خواص کلیدی عبارتند از:

- محدوده pH مقاومتی: ملاتها بر اساس فرمولاسیون میتوانند از pH بسیار پایین (مثلاً pH 0-1 برای اسیدهای قوی) تا pH بسیار بالا (برای بازهای قوی) مقاومت نشان دهند. بهطور معمول، فوران و اپوکسیها بالاترین مقاومت شیمیایی را ارائه میدهند.

- مقاومت به سایش و ضربه: در کفهای صنعتی که بار مکانیکی و ترافیک وجود دارد، مقاومت سایشی مهم است. ملاتهای اپوکسی با پرکنندههای سیلیسی مقاوم، انتخاب رایجاند.

- چسبندگی به بستر: معیارهایی مانند آزمون کشش (pull-off) و برش (shear) برای سنجش چسبندگی استفاده میشوند. حداقل چسبندگی مطلوب معمولاً بیش از 1.5 تا 2 مگاپاسکال است اما در پروژههای حساس ممکن است نیاز به مقادیر بالاتر باشد.

- مقاومت حرارتی و پایداری ابعادی: در تماس با دماهای بالا یا سیکلهای حرارتی، برخی ملاتها دچار ترک یا تغییر ابعاد میشوند. انتخاب بایندر مناسب و افزودنیهای پایدارکننده باعث افزایش پایداری حرارتی میشود.

- نفوذپذیری و جذب آب: ملاتهای مقاوم در برابر نفوذ یونها و آب، از حمله خورنده به لایههای زیرین جلوگیری میکنند. کمترین جذب آب و دانسیته بالای ماتریس، نشاندهنده عملکرد بهتر در محیطهای مرطوب است.

برای تعیین دقیق مقاومت شیمیایی، روشهای استاندارد مانند ASTM D543 و ISO 2812 برای تست مقاومت در برابر مواد شیمیایی و شستشو استفاده میشوند. نتایج معمولاً بهصورت افت وزن، تغییرات ظاهری، کاهش سختی یا افت چسبندگی گزارش میشوند. در طراحی آزمایش باید زمان، دما، غلظت ماده خورنده و نوع سیکل تماس (مداوم یا متناوب) مشخص شود چرا که تغییر هر یک از این پارامترها میتواند رفتار ملات را بهشکل قابل توجهی تغییر دهد.

مطالب مرتبط : رنگ جدولی | تجهیزی برای افزایش ایمنی و سازماندهی در خیابانهای شهر

کاربردهای صنعتی و ساختمانی کداماند و چه نیازهایی را پوشش میدهند؟

ملات ضد اسیدی در کدام بخشها بیشتر استفاده میشود و هر کاربرد چه الزامات فنی خاصی دارد؟ در این قسمت موارد بهرهبرداری و نیازمندیهای عملکردی را بررسی میکنیم.

کاربردهای متداول شامل:

- مخازن و کانالهای انتقال مواد شیمیایی: نیاز به مقاومت شیمیایی بالا، چسبندگی خوب و مقاومت در برابر نفوذ مواد خورنده.

- کف کارخانجات فرآوری شیمیایی و غذایی: علاوه بر مقاومت شیمیایی، مقاومت سایشی، سهولت تمیزکاری و مقاومت در برابر حرارت و شویندهها اهمیت دارد.

- سیستمهای تصفیه فاضلاب و مخازن بیهوازی: در این محیطها وجود اسیدهای آلی، کلر و سایر ترکیبات خورنده موجب نیاز به پوششهای مقاوم میشود.

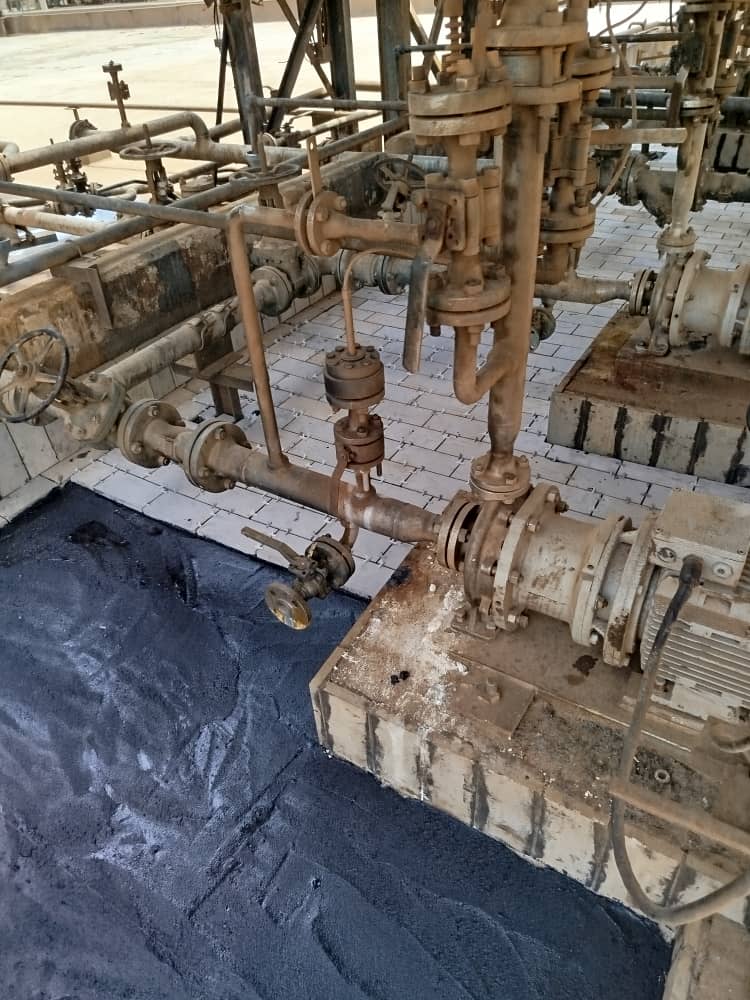

- محافظت از سازههای بتنی در نیروگاهها و پتروشیمی: ملات ضد اسیدی بهعنوان لاینینگ یا پوشش محافظ برای جلوگیری از نفوذ یونها و تحمل شرایط شیمیایی استفاده میشود.

- تاسیسات تولید اسید و باز: در این محیطها، ملات باید توانایی تحمل غلظتهای بالا و دماهای عملیاتی را داشته باشد.

نیازهای فنی بسته به کاربرد متفاوت است؛ برای مثال کف یک کارخانه غذایی نیازمند سطحی با قابلیت شستشوی مکرر و مقاومت در برابر اسیدهای آلی است، در حالی که مخزن حمل اسید سولفوریک غلیظ نیازمند لاینینگ با مقاومت بسیار بالا در برابر اسیدهای معدنی و عدم نفوذپذیری است. علاوه بر این، مواردی مثل همخوانی با استانداردهای بهداشتی (برای صنایع غذایی) یا مطابقت با مشخصات مهندسی پروژه (برای پتروشیمی) باید در انتخاب محصول لحاظ شوند.

مراحل اجرای ملات ضد اسیدی چیست و چه نکاتی باید رعایت شود؟

اجرای صحیح ملات ضد اسیدی به اندازه فرمولاسیون ملات اهمیت دارد. در این بخش مراحل گامبهگام آمادهسازی، اختلاط، اجرا و نگهداری اولیه را توضیح میدهیم.

مراحل کلیدی اجرا:

- آمادهسازی بستر: حذف آلودگیها، روغن، رنگهای قبلی و بتن آهکی. معمولاً سندبلاست یا شاتبلست برای پاکسازی تا معیار ایزو و سطح مطلوب (مثلاً Sa2.5) توصیه میشود. هرگونه ترک، منفذ یا laitance باید ترمیم شود.

- پرایم کردن سطح: استفاده از پرایمر مناسب (سیمانی یا پلیمری) برای بهبود چسبندگی و کاهش جذب رطوبت از بستر. پرایمر براساس نوع ملات انتخاب میشود.

- اختلاط: رعایت نسبتهای توصیهشده توسط سازنده (مثلاً نسبت آب به پودر یا رزین به سختکننده). اختلاط مکانیکی با دور مناسب تا یکنواختی کامل ضروری است. در مورد ملاتهای فوران و اپوکسی، زمان کار (pot life) و کنترل دمای اختلاط اهمیت بالایی دارد.

- اعمال لایهها: اجرای چند لایه با ضخامت کنترلشده؛ برای مثال ممکن است یک لایه پرکننده برای ترمیم عمیق و سپس یک یا دو لایه نهایی عملیاتی اعمال شود. ضخامت کل بسته به نیاز پروژه از 3 تا 20 میلیمتر یا بیشتر متغیر است.

- کیورینگ و خشک شدن: رعایت زمانهای کیورینگ و شرایط دما/رطوبت توصیهشده؛ برخی ملاتها نیازمند گرمایش یا رطوبتدهی کنترلشده برای دستیابی به خواص کامل هستند.

- آزمایش پس از اجرا: انجام آزمونهای چسبندگی، نفوذپذیری و مقاومت شیمیایی روی نمونههای محلی قبل از بهرهبرداری کامل.

نکات عملی:

- همیشه دما و رطوبت محیط را پیش از اجرا بررسی کنید؛ اجرای ملات در دماهای پایین یا رطوبت بالا میتواند منجر به کاهش چسبندگی و ایجاد حفره شود.

- در صورت اجرای در محیط دارای خورندگی قوی، پس از هر لایه باید بررسیهای کیفی انجام شود تا از چسبندگی و یکپارچگی اطمینان حاصل شود.

- تجهیزات و ابزارآلات مانند ماله، مِیکسر و وسایل ایمنی باید با نوع ملات سازگار باشند؛ برخی رزینها با لاستیک یا مواد خاص واکنش نشان میدهند.

مقایسه انواع ملات: مزایا و معایب فنی هر نوع چیست؟

برای انتخاب مناسبترین ملات ضد اسیدی باید مزایا و محدودیتهای هر خانواده را بشناسیم. در این بخش مقایسهای فنی بین ملاتهای سیمانی اصلاحشده، فوران، اپوکسی و سیلیکات ارائه میشود.

ملاتهای سیمانی اصلاحشده:

- مزایا: هزینه کمتر، سهولت اجرا، سازگاری با بتن و توانایی اجرای ضخامتهای زیاد.

- معایب: مقاومت شیمیایی محدودتر در برابر اسیدهای قوی و حلالها؛ نیاز به محافظت اضافی در شرایط شدید.

مطالب مرتبط : رنگ سوله | بهترین رنگ پوششی برای پروژههای صنعتی که مقاومت بالایی دارد

ملاتهای فوران:

- مزایا: مقاومت شیمیایی بسیار بالا در برابر اسیدهای معدنی و برخی حلالها؛ مناسب برای مخازن و لاینینگهای صنعتی.

- معایب: هزینه بالاتر، حساسیت به رطوبت اولیه بستر، نیاز به کنترل دمای اختلاط و اجرا. امکان ایجاد بخارات سمی در هنگام پخت نامناسب.

ملاتهای اپوکسی:

- مزایا: چسبندگی عالی، مقاومت سایشی عالی، قابلیت تولید سطوح سخت و صاف، مناسب برای ترافیک سنگین.

- معایب: مقاومت در برابر برخی اسیدهای قوی گرم ممکن است کمتر از فوران باشد؛ در دماهای بالا ممکن است خواص کاهش یابد.

ملاتهای سیلیکات پتاسیم:

- مزایا: مقاومت خوب در برابر اسیدهای آلی، تطابق با سطوح بتنی، پایداری در برابر برخی شرایط شیمیایی و توانایی خودترمیم جزئی در ترکهای بسیار ریز.

- معایب: کاربرد محدود نسبت به فوران و اپوکسی در شرایط اسیدی بسیار شدید؛ نیاز به خشکشدن کامل و کنترل دقیق رطوبت.

نتیجهگیری فنی: انتخاب بر اساس نوع خورنده، دما، شرایط مکانیکی و محدودیتهای اقتصادی انجام میشود. برای محیطهای با اسیدهای معدنی غلیظ و دماهای بالا، فوران یا ترکیبات اپوکسی ویژه معمولاً ترجیح داده میشوند؛ برای کفهای صنعتی با نیاز به تعمیرپذیری و هزینه پایینتر، ملات سیمانی اصلاحشده یا سیلیکات پتاسیم مناسبترند.

نگهداری، تعمیر و ترمیم ملات ضد اسیدی چگونه انجام میشود؟

نگهداری منظم و برنامهریزیشده، دوام ملات ضد اسیدی را افزایش میدهد. در این بخش برنامههای نگهداری، روشهای تعمیرات فوری و اصول ترمیم ساختاری را توضیح میدهیم.

اقدامات نگهداری:

- بازرسی دورهای بصری: بررسی ترکها، کندهشدگی، حبابزدگی و نقاطی با تغییر رنگ که نشانی از حمله شیمیایی است.

- شیمیایی: انجام آزمونهای سریع pH روی سطح و نمونهگیری برای ارزیابی شدت خوردگی.

- نظافت منظم: حذف رسوبات، مواد خورنده تجمعیافته و تماسهای مکرر با پاککنندههای قوی طبق دستور سازنده.

روشهای ترمیم:

- ترمیم نقطهای: حذف بخش آسیبدیده تا رسیدن به بستر سالم، اعمال پرایمر و سپس ملاتی با فرمول مشابه یا توصیه شده توسط سازنده برای پر کردن و همسطحسازی.

- تعمیر گسترده: در مواردی که لایههای عمیق آسیب دیدهاند، ممکن است نیاز به برداشتن کامل لایه و بازسازی از ابتدا باشد؛ در این حالت بازبینی علت اصلی خرابی (مانند نفوذ آب، خطای اجرا یا انتخاب نادرست محصول) ضروری است.

- پوشش تجدیدی: در برخی موارد، اعمال لایه محافظ جدید (مثلاً اپوکسی یا لاینینگ فوران) روی سطح قبلی پس از آمادهسازی مناسب قابل قبول است.

نکات فنی مهم در ترمیم:

- هماهنگی ترکیب شیمیایی ملاتی که برای ترمیم استفاده میشود با ملات اولیه برای جلوگیری از اختلاف انبساط و ایجاد تنشهای حرارتی.

- اجرای آزمون چسبندگی پس از ترمیم و قبل از بهرهبرداری مجدد.

- ثبت و مستندسازی خرابیها و تعمیرات برای تحلیل طولانیمدت عملکرد و بهبود طراحی پروتکشن.

معیارهای انتخاب ملات ضد اسیدی و استانداردهای مرتبط چیست؟

برای انتخاب مناسبترین ملات ضد اسیدی باید معیارهای فنی و استانداردهای صنعتی را بشناسیم. در این بخش فاکتورهای تصمیمگیری و استانداردهای مرجع را معرفی میکنیم.

معیارهای کلیدی انتخاب:

- نوع و غلظت خورنده: تعیین pH و نوع ماده خورنده (سولفوریک، نیتریک، کلریدریک، اسیدهای آلی و غیره).

- دمای کاری: دماهای بالا میتوانند خواص شیمیایی و مکانیکی ملات را تغییر دهند؛ برخی ترکیبات تا دماهای خاصی قابل استفادهاند.

- ساییدگی و بار مکانیکی: نیاز به سطح مقاوم در برابر سایش یا ترافیک شدید.

- محدودیتهای زیستمحیطی و بهداشتی: انطباق با صنایع غذایی یا دارویی در صورت نیاز.

- هزینه و چرخه عمر: مقایسه هزینه اولیه و هزینه مالکیت (پیشبینی عمر و نیاز به تعمیرات).

مطالب مرتبط : کفپوش اپوکسی | کفپوشی که به محیط شما جلوهای زیبا میدهد

استانداردها و روشهای آزمون مرجع:

- ASTM D543: روشهای آزمایش مقاومت مواد پلیمری در برابر مواد شیمیایی.

- ASTM C666: آزمون مقاومت در برابر یخزدگی و آبگیری (برای شرایط محیطی خاص).

- ISO 2812: آزمایش مقاومت سطح در برابر مایعات و حلالها.

- روشهای محلی و ملی: استانداردهای ملی ممکن است جزئیات بیشتری برای صنایع خاص ارائه دهند؛ بررسی مستندات پروژه و نیازهای کارفرما ضروری است.

پیشنهاد عملی: قبل از انتخاب نهایی، انجام تستهای نمونهکار در شرایط واقعی پروژه (نمونهکار با سیکل دما، تماس شیمیایی و سایش مشابه) بهترین راه برای تضمین عملکرد است. همچنین مشورت با تأمینکننده و درخواست دادههای آزمون مستقل (third-party) میتواند ریسک تصمیم اشتباه را کاهش دهد.

ایمنی، تهویه و مدیریت پسماند هنگام کار با ملات ضد اسیدی

کار با ملاتهای ضد اسیدی به دلیل ترکیبات شیمیایی قوی، نیازمند رعایت اصول ایمنی سختگیرانه است. در این بخش خطرات شناساییشده و راهکارهای عملی برای محافظت از نیروی کار و محیط را بررسی میکنیم.

خطرات معمول:

- بخارات و دودهای سمی (بهخصوص در ملاتهای فوران و برخی رزینها) که نیاز به تهویه محلی دارد.

- تماس پوستی و چشمی با مواد خورنده که میتواند منجر به سوختگی شیمیایی شود.

- واکنشهای آتشزا یا گرمایی در مرحله اختلاط یا پخت (برخی سختکنندهها).

اقدامات ایمنی عملی:

- تهویه مناسب و استفاده از تهویه موضعی (local exhaust) هنگام اختلاط و اعمال ملات پلیمری.

- تجهیزات حفاظت فردی (PPE): دستکشهای مقاوم شیمیایی، عینک یا شیلد محافظتی، لباس مناسب و ماسک تنفسی با فیلتر مناسب یا ماسک تنفسی خودگردان در صورت نیاز.

- آموزش کارکنان: نحوه واکنش در صورت تماس، شستشوی فوری و دسترسی به ایستگاه شستشوی چشم و دوش ایمنی.

- دفع پسماند: باقیماندههای اختلاط و ظروف باید طبق مقررات محلی مدیریت و دفع شوند؛ برخی مواد نباید در شبکه فاضلاب رها شوند.

در پروژههای بزرگ، تهیه برنامه مدیریت ایمنی و بهداشت حرفهای (HSE plan) که شامل نقاط کنترلی، سنجش هوا، و دستورالعمل اضطراری است، الزامی است. همچنین مشورت با تولیدکننده برای اطلاعات ایمنی محصول (MSDS یا SDS) پیش از اجرا ضروری است.

هزینه، برآورد و مقایسه اقتصادی استفاده از ملات ضد اسیدی

هزینه نقش مهمی در تصمیمگیری دارد؛ در این بخش روشهای برآورد هزینه، عوامل مؤثر و مقایسه کوتاهمدت و بلندمدت بررسی میشود.

عوامل مؤثر بر هزینه:

- نوع ملات و قیمت واحد: ملاتهای فوران و اپوکسی معمولاً گرانتر از ملاتهای سیمانی اصلاحشده هستند.

- نیاز به آمادهسازی بستر: هزینههای سندبلاست، ترمیم اولیه و پرایمینگ میتواند قابل توجه باشد.

- کارگری و زمان اجرا: پیچیدگی اختلاط و اجرای لایهها، زمان کار و نیروی متخصص را افزایش میدهد.

- هزینه نگهداری و عمر مفید: ملات مقاومتر ممکن است هزینه اولیه بالاتری داشته باشد اما هزینه کلی در طول دوره بهرهبرداری را کاهش دهد.

روش ساده محاسبه هزینه کل مالکیت (TCO):

- محاسبه هزینه اولیه اجرا (مواد + نیروی کار + آمادهسازی)

- تخمین هزینه نگهداری سالانه و دفعات تعمیر در طول عمر مفید

- برآورد عمر مفید مورد انتظار براساس تستها و دادههای تولیدکننده

- محاسبه مجموع هزینهها در دوره تعریفشده و تعیین هزینه سالانه معادل

مثال: اگر ملات سیمانی اصلاحشده 30% ارزانتر از یک ملات اپوکسی باشد ولی عمر مفید آن نصف اپوکسی باشد و دفعات تعمیر بیشتر باشد، ممکن است در دوره 10 ساله هزینه کلی ملات سیمانی بیشتر از اپوکسی شود. بنابراین تصمیم صرفاً بر اساس هزینه اولیه منصفانه نیست؛ تحلیل هزینه چرخه عمر ضروری است.

مثال عملی: فرمول، نسبت اختلاط و تعیین ضخامت لایه برای یک پروژه کف صنعتی

در این بخش یک مثال عملی و عددی برای اجرای ملات ضد اسیدی کف صنعتی ارائه میکنیم تا نحوه محاسبه مصالح و ضخامت مورد نیاز روشن شود.

فرض پروژه: کف سالن تولید با تماس متناوب اسید رقیق و ترافیک کف سبک. راهکار پیشنهادی: ملات اپوکسی مقاوم شیمیایی با پرکننده سیلیسی.

مطالب مرتبط : اپوکسی کف و موارد مرتبط

پارامترها و نسبتها (نمونه مرجع، باید مطابق دیتاشیت سازنده تنظیم شود):

- پرایمر اپوکسی: نسبت اختلاط رزین به سختکننده 2:1 برحسب وزن. پوشش یک لایه با ضخامت نازک 150-200 میکرون.

- ملات پرکننده (کف): رزین اپوکسی پایه + پرکننده سیلیسی (وزنی) به نسبت 1 واحد رزین: 2.5-3 واحد پرکننده برای دستیابی به چگالی و مقاومت سایشی مطلوب.

- ضخامت لایه نهایی: بسته به نیاز، معمولاً 2 تا 6 میلیمتر برای کاربردهای صنعتی متوسط؛ برای سطوح با سایش بالا ممکن است 6-12 میلیمتر نیاز باشد.

- محاسبه مواد: برای پوشش 100 متر مربع با ضخامت 3 میلیمتر (حجم 0.3 متر مکعب) و چگالی نهایی حدود 1.8 تن/مترمکعب، مقدار ماده ≈ 540 کیلوگرم کل مواد مخلوط لازم است. بر اساس نسبت اختلاط، مقدار رزین و پرکننده مشخص میشود.

نکات اجرایی:

- اجرای نمونهکار کوچک (حدود 1-2 متر مربع) برای ارزیابی چسبندگی و رفتار در شرایط محیطی پروژه قبل از اجرای کلی توصیه میشود.

- کنترل دما هنگام اختلاط و پاشش برای جلوگیری از کاهش زمان کار و ایجاد حباب ضروری است.

- پس از اجرای نهایی، حداقل 24-72 ساعت زمان خشک شدن اولیه و 7 روز تا رسیدن به خواص مکانیکی کامل در دماهای استاندارد در نظر گرفته شود.

در نهایت همواره دیتاشیت فنی و توصیههای تولیدکننده را ملاک قرار دهید و در صورت نیاز از خدمات مهندسی تضمین کیفیت برای تعیین نسبتهای بهینه استفاده کنید.

جمعبندی و پرسشهای متداول:

ملات ضد اسیدی یک راهکار تخصصی برای محافظت سازهها در برابر حملات شیمیایی است. انتخاب درست محصول مبتنی بر نوع خورنده، دما، شرایط مکانیکی و اقتصادی است. اجرای استاندارد، آمادهسازی صحیح بستر و نگهداری منظم شرط لازم برای دستیابی به عملکرد طولانیمدت است.

نکات کلیدی:

- قبل از انتخاب، نوع خورنده و غلظت آن را مشخص کنید.

- برای اسیدهای قوی و دما/غلظت بالا، ملاتهای فوران یا اپوکسیهای ویژه معمولاً مناسبترند.

- آمادهسازی سطح و پرایمینگ صحیح نقش تعیینکنندهای در چسبندگی و دوام دارد.

- تحلیل هزینه چرخه عمر را فراموش نکنید؛ انتخاب ارزان ممکن است در بلندمدت پرهزینه باشد.

- همیشه از دیتاشیت و تستهای نمونهکار برای اطمینان از عملکرد استفاده کنید.

پرسشهای متداول:

- آیا هر ملات ضد اسیدی برای همه اسیدها مناسب است؟ خیر. هر فرمول مقاومت متفاوتی دارد؛ باید براساس نوع اسید و شرایط انتخاب شود.

- آیا میتوان ملات سیمانی را روی ملات اپوکسی اجرا کرد؟ معمولاً این ترکیب توصیه نمیشود مگر اینکه هماهنگی شیمیایی و مکانیکی تضمین شده باشد و سطح با پرایمر مناسب آماده شده باشد.

- چقدر طول میکشد تا ملات به مقاومت کامل برسد؟ بسته به نوع ملات و دما بین چند روز تا چند هفته زمان لازم است؛ دیتاشیت سازنده را بررسی کنید.

- آیا امکان اجرای خودکار (ماشینی) وجود دارد؟ بله، در پروژههای بزرگ اختلاط و پاشش ماشینی برای برخی ملاتها مانند فوران یا ملاتهای پلیمری اعمال میشود تا یکنواختی و سرعت اجرا افزایش یابد.

اگر به جزئیات فنی پروژه خود نیاز به مشاوره دارید (تعیین نوع ملات، محاسبات مصالح، یا تهیه نمونهکار و آزمونها)، ارائه اطلاعات پروژه شامل نوع خورنده، دما، شرایط عملیاتی و سطح موردنظر کمک میکند تا پیشنهاد فنی دقیقتری ارائه شود.

مطالب مرتبط : آشنایی با رنگ آکریلیک نما

به طور کلی ملات ضد اسید که در سازه های ضد اسید مورد استفاده قرار می گیرند، به صورت دو جزئی و یا سه جزئی بوده و به وسیله واکنش های شیمیایی سخت می گردند. پس از مخلوط کردن اجزاء ملات ها، واکنش شیمیایی شروع می شود. همانند کلیه واکنش های شیمیایی، سرعت واکنش بستگی به درجه حرارت دارد. هر چه درجه حرارت در زمان مخلوط کردن مواد و در نهایت در زمان اجرا بالاتر باشد، سرعت واکنش تندتر بوده و ملات زودتر خشک می شود. بر عکس هر چه درجه حرارت پایین تر باشد، ملات دیرتر خشک شده و یا به عبارت دیگر سرعت واکنش کندتر می باشد.

البته ذکر این نکته ضروری است که دمای کارکرد دارای یک حداقل و یک حداکثر می باشد که نمی توان در خارج از این محدوده اجزای ملات را با هم ترکیب و اجرا نمود. معمولاً در مشخصات فنی و دستورالعمل های اجرایی ملات ها که توسط سازندگان ملات ها ارائه می شود؛ زمان عمل آوری (Pot Life) و نیز زمان خشک شدن و رسیدن به مقاومت های مکانیکی و شیمیایی (Curing) در دمای ۲۰ و یا ۲۵ درجه سانتی گراد مشخص شده است.

ملات ضد اسیدی

ملات هایی که در ساختمان های ضد اسید مورد استفاده قرار می گیرند؛ به دو گروه غیرآلی (معدنی) و آلی (پلیمری) تقسیم بندی می شود. از ملات ضد اسید به منظور نصب و در نهایت بندکشی کاشی ها و آجرهای ضد اسید روی سطوح کف و فوندانسیون ها، داخل کانال ها و سامپ ها، مخازن و پیت ها، برج ها و راکتورها استفاده می شود.

۱. ملات های سیلیکاتی

از ویژگی های منحصر به فرد ملات های سیلیکاتی؛ مقاومت بسیار بالای آن ها در برابر اسیدها، حتی اسیدهای اکسیدکننده تا غلظت های حداکثر می باشد. آن ها در مقابل کلیه انواع اسیدها به جز هیدروفلوئوریک (حلال شیشه)، ترکیبات اکسیدکننده و حلال ها مقاومت دراز مدت دارند ولیکن در برابر مواد قلیایی به صورت نسبی مقاوم بوده همچنین در محیط های خنثی ( در محل هایی که شستشو با آب وجود دارد) عملکرد متوسطی دارند.

عمدتاً از ملات های سیلیکاتی در محل هایی که اسیدهای معدنی با غلظت بالا وجود دارد مانند برج جذب که از تجهیزات کلیدی و مهم در کارخانجات تولید اسید سولفوریک و یا اسید نیتریک می باشد، مورد استفاده قرار می گیرد. دومین مزیت ملات های پایه سیلیکاتی؛ مقاومت حرارتی بالای آن ها است. این نوع ملات تا درجه حرارت ۹۰۰ درجه سانتی گراد مقاوم می باشند. بدین جهت در آجرکاری های داخل دودکش های صنعتی مانند نیروگاه ها کاربرد فراوان دارد. ذکر این نکته ضروری است که ملات های بر پایه سیلیکات پتاسیم مشهورترین و مقاوم ترین ملات های گروه سیلیکاتی می باشند و در صنعت خوردگی نیز بیشتر از آن ها استفاده می شود.

مطالب مرتبط : ملات سیلیکات پتاسیم چیست؟

۲. ملات های رزینی و یا پلیمری

ملات های بر پایه رزین هایی که به عنوان رزین های ضد خوردگی تعریف می شوند، گروه دیگری از ملات ها هستند که در صورت نیاز به مقاومت در برابر بارهای شیمیایی مختلف به کار می روند. به طور کلی این نوع از ملات ها بر پایه یک رزین پیوند دهنده بوده که به وسیله یک هاردنر سخت می شوند. واکنش شیمیایی و از نوع پلیمری است.

مهم ترین رزین هایی که در ملات های ضد خوردگی مورد استفاده قرار می گیرند عبارتند از: رزین های فنولیک، رزین های فوران و رزین های اپوکسی در ترکیب با هاردنرهای پلی آمین و رزین های پلی استر غیراشباع و وینیل استر. در مقایسه با ملات های سیلیکاتی، ملات های رزینی در برابر نفوذ مایعات نسبتاً مقاوم می باشند و نیز در برابر طیف وسیعی از مواد خورنده شامل اسیدها، قلیاها و حلال ها بسته به نوع رزین مورد استفاده در ملات، مقاوم هستند.

۲-۱- ملات های بر پایه رزین فوران

ملات های فوران به صورت دو جزئی می باشند. یکی از اجزاء، رزین فوران به عنوان پیوند دهنده بوده و ترکیب دوم به صورت پودر می باشد. این پودر از فیلرهای کربنی و یا سیلیسی به همراه هاردنر رزین فوران تشکیل شده است. در ملات های فوران از اسیدهای قوی به عنوان هاردنر استفاده می گردد. به همین علت نمی بایست از ملات-های فوران به صورت مستقیم بر روی سطوح کربن و استیل استفاده نمود چرا که خود باعث ایجاد خوردگی سطح می شوند. توصیه می شود که از یک لایه میانی (membrane) بر روی سطوح و قبل از اجرای ملات، مانند پوشش های رزینی، رابرها و یا پوشش قیری و یا محصولات مشابه استفاده شود.

ملات های بر پایه رزین فوران از مقاومت شیمیایی بسیار متنوع ولیکن بالایی برخوردارند. در برابر مواد قلیایی نیز حتی بدون اعمال حرارت، مقاومت بسیار خوبی دارند. مقاومت حرارتی آن ها در حدود ۲۰۰ درجه سانتی گراد است به طوری که در مقایسه با سایر ملات های رزینی، ملات های پایه فوران دارای بالاترین مقاومت حرارتی هستند. از ملات های فوران به منظور نصب و بندکشی کاشی و اجرهای سرامیکی و یا کربنی در سطوح کف و دیواره ها و نیز داخل مخازن و راکتورها استفاده می شود.

مطالب مرتبط : اپوکسی پلی آمید به چه معناست؟

۲-۲- ملات های بر پایه رزین پلی استر غیراشباع و وینیل استر

ملات های بر پایه رزین های پلی استر غیراشباع و وینیل استر عمدتاً ملات های دو جزئی هستند. یکی از اجزاء، رزین مورد نظر به عنوان پیوند دهنده بوده و ترکیب دوم به صورت پودر می باشد. این پودر معمولاً از فیلرهای سیلیسی به همراه هاردنر رزین تشکیل شده است.

ملات های بر پایه رزین های پلی استر اشباع نشده نسبتاً در مقابل مواد اکسیدکننده عوامل خنثی و اسیدی مقاوم می باشند. مقاومت آن ها در برابر قلیاها و حلال ها ضعیف می باشد. ولیکن ملات های بر پایه رزین وینیل استر در برابر طیف وسیعی از مواد خورنده مانند اسیدها، اکسیدکننده ها حلال ها و حتی قلیاها مقاوم می باشند. مقاومت گرمایی این گروه از ملات ها بین ۸۰ تا ۱۲۰ درجه سانتی گراد است.

زمان نگهداری (Shelf life) اجزاء ملات های بر پایه رزین های پلی استر غیراشباع و وینیل استر کوتاه می-باشد.

۲-۳- ملات های بر پایه رزین اپوکسی

ملات های بر پایه رزین اپوکسی عمدتاً ملات های دو جزئی می باشند. یکی از اجزاء، رزین اپوکسی به عنوان عامل پیوند دهنده، جزء دوم هاردنر که عموماً مایع است. هاردنرهای مورد استفاده جهت خشک شدن رزین های اپوکسی غالباً پلی آمین های آلیفاتیک و آروماتیک می باشند. مخلوط کردن هاردنرها با رزین های اپوکسی می بایست براساس نسبت دقیق اختلاط که سازنده مواد ارایه می دهد، انجام شود.

ملات های بر پایه رزین اپوکسی بر حسب نوع استفاده از هاردنر دارای مقاومت های بسیار متنوعی می باشند. آن ها در برابر اسیدهای معدنی با غلظت پایین، قلیاها و نمک ها مقاومت دارند ولیکن مقاومت آن ها در برابر مواد اکسیدکننده، اسیدهای معدنی غلیظ، اسیدهای آلی با جرم مولکولی پایین و بسیاری از حلال ها نسبتاً ضعیف است. مقاومت حرارتی این گروه از ملات های رزینی در حدود ۶۰ درجه سانتی گراد می باشد.

ملات های بر پایه رزین اپوکسی چسبندگی بسیار عالی بر روی سطوح بتونی و نیز مواد سرامیکی دارند. به دلیل چسبندگی خوب آن ها، اغلب می توان کاشی ها را مستقیماً بر روی سطوح با استفاده از ملات های اپوکسی و بدون نیاز به استفاده از membrane اجرا نمود.